技術情報

2色成形とエラストマーの利用

- 材料

- 成形

2色成形では軟質素材である熱可塑性エラストマーと硬質樹脂を組み合わせて機能性やデザイン性を付与することがあります。エラストマーの材質によって得られる機能や効果が異なります。本コラムでは各種エラストマーの素材紹介と当社の2色成形の実績をご紹介します。

熱可塑性エラストマーの例

TPS(スチレン系エラストマー)

スチレン系エラストマーTPSは次のような特性を持っています。

- 耐熱性、耐寒性に優れ、様々な使用環境に耐える

- 架橋剤、可塑剤、ハロゲン系難燃剤などの環境負荷物質は含まれない

- 熱履歴による劣化が少なく、リサイクル特性に優れる

スチレン系エラストマーは熱可塑性エラストマーの中では価格面では最も安価なことが多い素材です。しかし、TPSは相性よく融着する硬質樹脂が少なく、採用は難しい素材と言えます。

TPO(オレフィン系エラストマー)

オレフィン系エラストマーTPOは次のような特性を持っています。

- 非架橋、低品質グレードでは強度が低く、圧縮永久歪が大きく、非極性の油、溶剤に膨潤する

- 溶融粘土の温度依存性が小さく、加工時の粘土が高いなどの短所もある

オレフィン系エラストマーは当社が2色成形で得意にしている素材の1つです。樹脂部品で採用されやすいPP(ポリプロピレン)と非常に相性がよく、高い融着性を発揮します。そのためシール性、グリップ性、デザイン性用途など様々な利用用途に活用できるエラストマーになります。

TPEE(エステル系エラストマー)

エステル系エラストマーTPEEは次のような特性を持っています。

- ポリエステルの強靭な性質を有する

- 耐荷重性が大きく強靭である

- 繰返し疲労特性の優秀な数少ないTPEである

- コストが高い

TPEEも採用しやすいエラストマーの1つです。TPEEはABSやPCといった硬質樹脂と相性が良く高い融着性を示します。高い性能を発揮する素材であるため、TPSやTPOと比較して材料価格は高くなる傾向にあります。

TPU(ウレタン系エラストマー)

ウレタン系エラストマーTPUは次のような特性を持っています。

- 引張強さ、引裂強さ等の機械的強度が高く優れている

- 傷がつきにくく、耐摩耗性に優れている

- 圧縮永久歪みが小さく優れている

TPUは弊社では採用実績の少ない素材ですが、機械的強度や摩耗性に優れている素材になります。また相性の良い硬質樹脂も存在しており、採用の可能性が考えられる素材の1つです。

PAE(ポリアミド系エラストマー)

ポリアミド系エラストマーPAEは次のような特性を持っています。

- ナイロンの強靭な性質を有する。

- ナイロンと同様に実用的な成形加工性に優れている。

- ゴム弾性がやや乏しい。

- コストが高い。

PAEはアミド系エラストマーなので、硬質樹脂であるポリアミドと高い融着性を示します。強靭な性質を有しますがコストの高い素材ですが、2色成形ではポリアミドとの融着性は示しますが、それ以外との融着性は確認が必要な素材となります。

2色成形のエラストマー利用で得られる効果

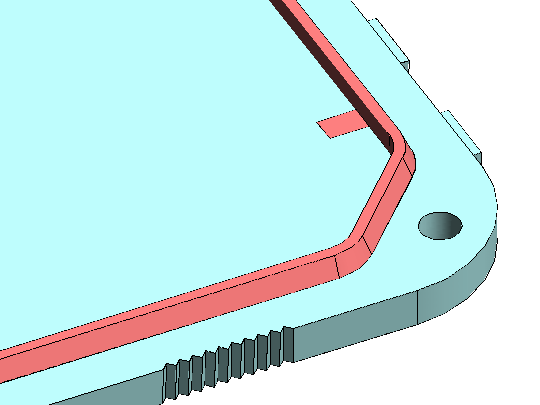

シール性

エラストマーの利用で得られる効果としてシール性があります。従来は硬質樹脂と発泡品(スポンジ)やフェルトを貼りつけて止水性を得る方法もありましたが、2色成形を活用して発泡品やフェルトをエラストマーに置き換えることが可能です。

置き換えることにより、組立工数の削減、部品管理工数の削減が可能です。また、硬質樹脂との貼り合わせ時に粘着テープや粘着剤を使用するため、硬質樹脂に粘着成分が付着し、使用後に硬質樹脂をリサイクルすることが難しい課題がありました。2色成形を活用することで粘着成分を剥がす工程が削減でき、環境課題にも対応することが可能です。

グリップ性

エラストマーの利用で得られる効果としてグリップ性があります。エラストマーの軟質特性を活かしグリップ性、滑り止め性を得ることが可能です。

デザイン性

エラストマーの柔らかい質感を活かすことでデザイン性を与えることが可能です。金型にシボを入れることで皮のような質感を与えたり、まるで塗ったかのようなステッチ加工を施すことが可能になります。

2色成形でエラストマーを利用した具体例

この項目ではエラストマーを利用した2色成形の具体例を素材の組み合わせ別でご紹介します。

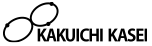

PP×TPO

PPとオレフィン系エラストマー(TPO)の組み合わせはよく採用される組み合わせです。

シール性やデザイン性を発揮することができます。

PA×TPO

ナイロンとオレフィン系エラストマー(TPO)を組み合わせた例です。ナイロンの強靭性とエラストマーのグリップ力を兼ね備えた製品です。ナイロンと融着するエラストマーは限られており、融着が可能なエラストマーも当社で選定致しました。

大型2色成形.comの2色成形の特徴とは

50mm角程度の小型部品~500mm角の大型部品や1,000mmの長尺部品まで幅広く対応

当社は、50mm角程度の小型部品から、500mm角の大型部品や1,000mmの長尺部品まで幅広く対応できます。特に、小型精密機械の部品などで必要とされる±0.03~0.05mmの寸法精度や、1000分台での精度要求にも応えられる技術力を備えています。

複雑な形状や高い寸法精度が求められる部品でも、2色成形技術で安定した品質を提供できる点が強みです。さらに、異なる素材の特性を活かした一体成形により、信頼性の高い小型部品が必要な医療機器、精密機械・電子機器分野のニーズにも対応します。

また、500mm角の大型部品や1,000mmの長尺部品の2色成形にも対応しており、豊富な実績がございます。

大型部品の樹脂成形には、製品サイズに応じた高い型締め力を持つ成形機が不可欠です。単色成形では数千トン級の成形機を持つ企業も多いですが、2色成形となると800トン級を保有する企業は稀です。

当社は800トン級の2色成形機を筆頭に、大型2色成形専用機を20台以上保有しています。そのため、1000mm級の大型2色成形加工部品にも、形状によっては対応可能です。長年の実績で培ったノウハウを活かし、大型部品でも高品質・低コスト・短納期を実現いたします。

2色成形加工のプロによるQCDを向上させる設計・開発提案

世の中には数万種類もの樹脂が存在し、用途や環境に最適なものを選ぶのは至難の業です。

そこで当社では、お客様のご要望を丁寧にヒアリングし、QCD向上に貢献できるよう、材料提案、工法転換、形状変更など、様々な角度から最適なご提案をさせていただきます。

「2色成形加工を採用したいが、材料の融着が不安」「形状的に難しい部分の成形性を事前に確認したい」といったご要望にも、柔軟に対応いたします。 当社保有の試作型「デザインプレート」を活用することで、本型を起こす前にプレート形状で融着性や形状をご確認いただけます。

私たちは、ただ依頼通りに製品を製造するのではなく、お客様の期待を上回る製品を提供することに情熱を注いでいます。

デザインプレートについてはこちら

2色成形品の金型設計~射出成形、組立・検査まで一貫対応

大型2色成形.comでは、金型設計・製造から射出成形、そしてアッセンブリまでを一貫して承っております。

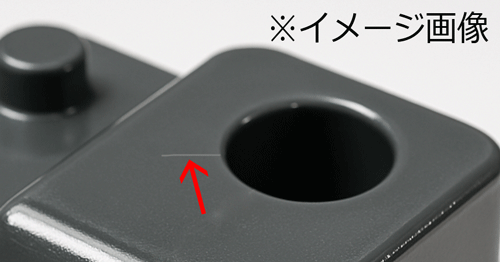

当社の強みは、金型設計時に実施する流動解析です。ゲート位置解析、ヒケ変位解析、冷却解析、反り変形解析、繊維配向解析など、多角的な解析を通して成形時に起こりうる不良リスクを事前に予測。金型設計の段階で対策を施したり、製品形状を修正したりすることで、不良品の発生を未然に防ぎます。

さらに、社内でのアッセンブリまでの一貫体制により、リードタイムの短縮を実現。全体工程を俯瞰した設計内容の見直しやご提案も柔軟に行うことが可能です。

まとめ

2色成形において、硬質樹脂と軟質樹脂(エラストマー)を組み合わせることによって機能性、デザイン性を与えることはよくとられる方法になります。弊社では様々な大きさ、形状での2色成形の実績があります。また、材料の組み合わせについても弊社のノウハウと弊社保有の試作型による確認が可能なため、量産前に安心して材料選定を実施いただくことが可能です。

2色成形に関しては大型2色成形.comにお任せください!

最新の技術情報

-

プラスチック組立を効率化する2色成形の活用法

プラスチック組立の課題を2色成形で解決。工数削減と品質安定を両立し、生産効率を高めます。…詳しく見る

-

ウェルドライン対策

2色成形技術とウェルドラインの抑制技術を組み合わせ、お客様のニーズに応じた高品質な製品を提供しています。…詳しく見る

-

プラスチック・樹脂製品の組立コストを削減する「工法転換」のポイント

プラスチック製品のコストダウンについて プラスチック製品のコストダウンにはいくつかの手法があり、適切な手法を取り入れることは最終製品の商品力(=価格競争力)に大…詳しく見る

-

医療業界向け!2色成形活用のメリットとは?

2色成形とは、異なるプラスチックやエラストマーを一度に成形し一体化する技術で、デザイン性や機能性を付与し、コスト削減にも寄与する工法です。医療業界においても様々な場面で用いられている加工技術です。本記事では、医療業界向けの2色成形活用のメリットをご紹介いたします。…詳しく見る

-

剥離しない2色成形のポイント

2色成形の剥離防止には材料の相性が重要です。材料の組み合わせの他、鍵となるポイントについても解説します。…詳しく見る

-

精密小型部品の2色成形

当社の2色成形技術は、大型から小型までの幅広い成形ニーズに対応可能です。小型精密機械の部品など高い寸法精度が求められる部品でも、安定した品質を提供いたします。…詳しく見る