技術情報

プラスチック組立を効率化する2色成形の活用法

- 成形

プラスチック組立の効率化を実現する2色成形

プラスチック製品の製造現場では、複数部品を組み合わせて完成させる「プラスチック組立」が多く採用されています。製品の機能を高めたり、異なる素材を組み合わせたりと、組立には多くのメリットがあります。しかし一方で、組立工程には多くの工数が発生し、部品管理や品質ばらつきなど、生産効率を圧迫する要因も少なくありません。

特に近年は、人手不足や人件費の上昇といった外部要因により、製造現場では「限られたリソースでいかに安定生産を続けるか」が重要な課題となっています。

こうした課題に対して注目されているのが、「2色成形」です。2色成形は、異なる2種類の樹脂を1つの金型内で一体化する成形工法で、これまで「組立」で対応していた構造を一体化できるため、生産効率や品質面で多くの利点をもたらします。

2色成形による一体化で解決できること

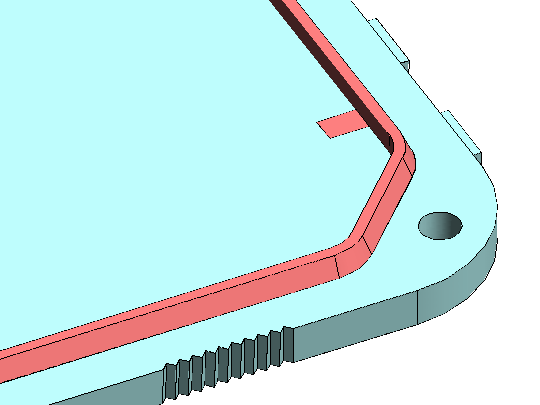

2色成形は、硬質樹脂と軟質樹脂など異なる特性の材料を1つの金型内で一体成形できる工法です。従来のようにスポンジやパッキン、別部品を後工程で組み付ける必要がなくなり、工程削減と品質安定に高い効果を発揮します。主なメリットは以下の通りです。

1.組立工程の削減

別部品の接着・圧入・ビス止めなどのアッセンブリ工程が不要となり、製造リードタイムを大幅に短縮できます。

2.部品数・間接管理工数の削減

一体化により部品点数が減り、在庫管理・横持ち管理・検査工程などの間接工数も削減できます。

3.製品品質の安定

組立作業者のスキルに依存せず、機械生産によって品質ばらつきを抑え、安定した製品精度を確保できます。

4.検査工数の低減

組立部品が不要になるため、部品単体検査や組立後検査の項目が簡素化され、品質管理が効率化します。

このように、2色成形は単なる工程削減にとどまらず、部品一体化によるコスト低減、品質の均一化、管理工数の削減といった多面的なメリットを提供する工法です。型内組立工法やファンボス成形などの事例でも、工程短縮と品質向上を同時に実現しています。

実際の事例としては、型内組立工法の活用例やファンボス成形事例などで、工程短縮と品質安定を両立しています。

人手不足・コスト高騰への柔軟な対応

ものづくり業界では、人件費の上昇や採用難により、人手不足が深刻化しています。人材確保が難しい状況が続くと、生産体制が不安定になり、品質維持やコスト管理にも影響を及ぼします。特に組立や検査といった人手依存の工程が多い場合、繁忙期には残業が増え、閑散期には負荷の偏りが生じるなど、職場環境にも課題が発生します。

こうした背景に対して、2色成形は有効な解決策となります。異なる樹脂を一度に成形できるため、組立工程を削減し、人に依存しない生産体制を構築できます。また、部品点数の削減によりコストの安定化が図れるほか、繁忙期・閑散期に応じた柔軟な生産調整も可能になります。

2色成形の活用により、安定した品質とコスト競争力を両立し、変動の多い市場環境に強い生産体制を実現できます。

製品設計の自由度向上と競争力強化

2色成形は単なる生産効率化にとどまらず、製品デザイン・機能性の向上にも寄与します。

- 異なる樹脂を一体化し、高機能・高デザイン性の製品を実現

- 複雑形状の一体成形によって、後工程レスの設計が可能

- 組立レス設計で納期短縮とコスト削減を同時に達成

当社の大型2色成形技術を活用することで、従来のプラスチック組立で直面していた制約を打破し、製品の競争力を高められます。 具体的な活用例は樹脂製品の機能性向上事例をご覧ください。

まとめ

プラスチック組立は製造現場の基盤を支える重要な工程ですが、人手依存やコスト上昇などの課題も増えています。

大型2色成形.comでは、2色成形技術を活用することで以下を実現しています。

- 組立工程の削減

- 部品数・管理工数の削減

- 製品品質の均一化

- 検査工数の削減

大型2色成形.comを運営する角一化成では、800tクラスを中心とした2色成形機を多数保有し、金型設計~成形・組立までの一貫生産体制を構築しています。

さらに、滋賀・山口・中国工場のグローバルネットワークを活かし、機能性向上やコスト削減を両立する最適な提案を行っています。

プラスチック組立に課題を感じている方は、ぜひ2色成形による効率化を検討してみてください。

最新の技術情報

-

プラスチック組立を効率化する2色成形の活用法

プラスチック組立の課題を2色成形で解決。工数削減と品質安定を両立し、生産効率を高めます。…詳しく見る

-

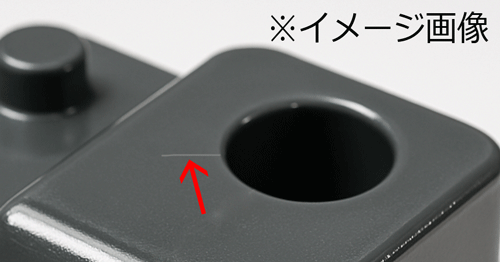

ウェルドライン対策

2色成形技術とウェルドラインの抑制技術を組み合わせ、お客様のニーズに応じた高品質な製品を提供しています。…詳しく見る

-

プラスチック・樹脂製品の組立コストを削減する「工法転換」のポイント

プラスチック製品のコストダウンについて プラスチック製品のコストダウンにはいくつかの手法があり、適切な手法を取り入れることは最終製品の商品力(=価格競争力)に大…詳しく見る

-

医療業界向け!2色成形活用のメリットとは?

2色成形とは、異なるプラスチックやエラストマーを一度に成形し一体化する技術で、デザイン性や機能性を付与し、コスト削減にも寄与する工法です。医療業界においても様々な場面で用いられている加工技術です。本記事では、医療業界向けの2色成形活用のメリットをご紹介いたします。…詳しく見る

-

剥離しない2色成形のポイント

2色成形の剥離防止には材料の相性が重要です。材料の組み合わせの他、鍵となるポイントについても解説します。…詳しく見る

-

精密小型部品の2色成形

当社の2色成形技術は、大型から小型までの幅広い成形ニーズに対応可能です。小型精密機械の部品など高い寸法精度が求められる部品でも、安定した品質を提供いたします。…詳しく見る